La tecnología juega un papel fundamental en la transformación de las empresas del sector alimentario. La implantación de sistemas de producción inteligentes y eficientes en el sector alimentario, permiten aprovechar mejor los recursos, minimizando posibles errores de fabricación y logrando un importante ahorro en costes.

Además, la preocupación actual por el cuidado del medio ambiente ha provocado que la industria de la fabricación de alimentos tenga que adaptarse para poder reducir sus emisiones de dióxido de carbono y evitar un consumo masivo de agua y energía.

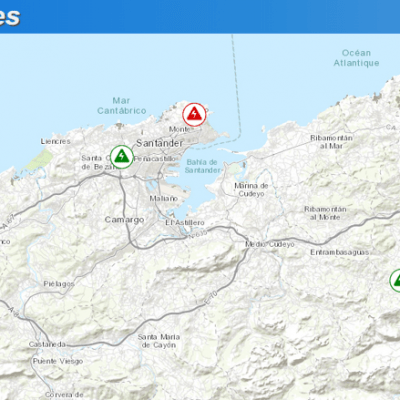

El sector alimentario y su adaptación a la Industria 4.0

Cada día se oye más el término “Food Industry 4.0”. Se trata de un concepto que surge para dar respuesta a un entorno interconectado que, apuesta por la producción flexible y eficiente, la integración del consumidor hiperconectado a los procesos de innovación, cadenas de valor colaborativas y una mejor adaptación al entorno. Todos los aspectos de la producción de alimentos pueden beneficiarse de tecnologías avanzadas.

La Inteligencia Operacional y la fabricación de alimentos

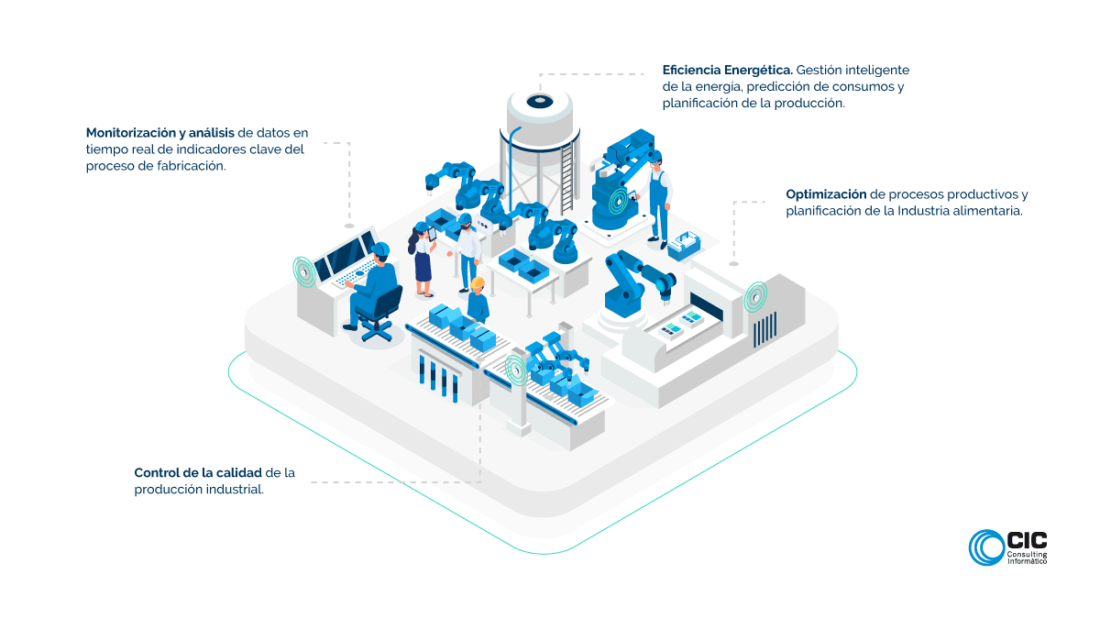

De cara a mantener la competitividad en el mercado actual, se hace imprescindible para compañías del sector alimentario la implantación de sistemas que den soporte a un análisis de datos en tiempo real y la automatización de respuestas que permitan adaptar con agilidad los procesos a las condiciones detectadas.

En ese sentido, en la Alimentación encontramos multitud de áreas en las que la adopción de sistemas de Inteligencia Operacional ofrece ventajas competitivas importantes.

Una de las ventajas es una mayor Eficiencia Energética. Mediante la implantación de herramientas de Inteligencia Operacional como IDboxRT, las empresas del sector alimentario consiguen una gestión inteligente de su energía, a través de una administración dinámica de las redes de distribución, la detección del «Golden Batch», la predicción del consumo y la planificación de la producción.

La optimización de los procesos se ha demostrado con éxito con IDboxRT. Los controles avanzados de procesos (APC), la detección y ajuste de desviaciones mediante ML y el ajuste manual de consignas pueden realizarse como consecuencia directa de la detección en tiempo real de escenarios complejos que afectan al proceso productivo de una empresa del sector de la fabricación de alimentos.

La gestión de la calidad es otra de las ventajas que se consiguen con la implantación de herramientas de Inteligencia Operacional como IDboxRT. Las características del sistema permiten implementar conceptos de control estadístico de procesos, como el cálculo de parámetros asociados al SPC (Cp-Cpk, Pp, Ppk, Ca…), la representación de gráficas de control en tiempo real y la definición de pruebas sobre las mismas.

La automatización es clave para agilizar los procesos, requiriendo menos mano de obra y detectando las posibles mejoras a realizar. La automatización repercute en todos los niveles, pero especialmente en la competitividad de las empresas gracias a un mejor uso de los recursos y, por supuesto, en su cumplimiento normativo medioambiental y social..

CIC cuenta con los recursos y la experiencia en desarrollo software para ayudar a los diferentes actores del sector alimentario en su camino hacia una trasformación digital eficaz y segura.

Beneficios de la automatización en la industria alimentaria

Con la transformación digital en la industria alimentaria han surgido nuevos competidores, nuevas tecnologías y demandas en el funcionamiento de sus procesos de trabajo. La digitalización del sector ha cambiado la forma en la que la industria lleva a cabo sus procesos, servicios y negocios.

El IoT y la inteligencia artificial están ayudando a las empresas a alcanzar altos niveles de seguridad alimentaria, mejorar la trazabilidad, reducir el desperdicio y reducir los costes y riesgos en las diversas etapas del procesamiento y envasado de alimentos.

El principal objetivo de la Industria alimentaria es suministrar alimentos higiénicos y de alta calidad al consumidor final. La calidad y la higiene de los alimentos y bebidas dependen de cómo se conservan los alimentos y bebidas antes de que lleguen al recipiente del consumidor. Al almacenar productos putrescibles como productos lácteos, carne, etc., necesitamos mantener la temperatura y la humedad suficientes.

La automatización y su papel fundamental en la transformación digital de la Industria Alimentaria

Mediante la implantación de nuevas tecnologías, se consigue una gestión óptima de los procesos productivos, logrando que estos sean más seguros, de mayor calidad y en menos tiempo. Entre los beneficios obtenidos en la industria alimentaria mediante la implantación de soluciones tecnológicas podemos destacar:

- Mejora de la eficiencia de los procesos: Reducción del OPEX y del consumo de energía, mediante el análisis y predicción de consumos energéticos.

- Incremento de la producción a menores costes y reducciones en el consumo energético.

- Mejora de la trazabilidad y visibilidad de cada uno de los trabajos realizados en la planta de fabricación.

- Reducción de la huella de carbono.

- Reducción en tiempos de parada y detección temprana de fallos y agilidad ante posibles correcciones.

- Disponibilidad de datos en tiempo real de los indicadores claves del proceso de fabricación.

- Visión global de pérdidas de eficiencia durante el proceso de fabricación.

- Mejora de la precisión de tareas para evitar errores humanos y conseguir optimizar recursos.

- Mejorar la disponibilidad de planta, comparando el rendimiento entre diferentes plantas, procesos, maquinas…

- Control total de la calidad de la producción industrial. Control exhausto de la climatología, temperatura, humedad…

- Activación de alarmas y notificaciones.

- Agilizar la toma de decisiones en materia de eficiencia energética.

- Optimización de tiempos de resolución con un mantenimiento preventivo y correctivo.

La automatización de los procesos en planta y la implantación de sistemas de producción inteligentes y eficientes aportan grandes beneficios en la industria alimentaria, permiten en gran medida aprovechar mejor sus recursos, minimizar posibles errores de fabricación y lograr un importante ahorro en costes.