La implantación de soluciones tecnológicas de Inteligencia Operacional en la industria alimentaria, como IDboxRT, aporta un valor diferencial a la hora de abordar la transformación digital de las infraestructuras críticas del sector. Este valor es especialmente relevante en uno de los ámbitos más intensivos en energía y más sensibles para la calidad del producto: las instalaciones de conservación y frío industrial.

Congeladores, cámaras frigoríficas, refrigeradores y sistemas de frío continuo son activos clave dentro de la cadena de valor alimentaria. Su correcto funcionamiento impacta directamente en el consumo energético, la calidad del producto, la reducción de mermas y la continuidad operativa. Disponer de una visión integrada y en tiempo real de estos sistemas es, por tanto, un factor crítico.

Monitorización avanzada de instalaciones de conservación

IDboxRT permite integrar y monitorizar de forma continua el estado operativo de las instalaciones de conservación, proporcionando información en tiempo real sobre variables clave como temperaturas, consumos energéticos, estados de funcionamiento, alarmas y eventos operativos.

Esta monitorización no se limita al tiempo real. La plataforma permite además:

- Analizar el histórico completo de funcionamiento de los sistemas de frío.

- Detectar patrones de comportamiento anómalos o ineficientes.

- Identificar desviaciones que pueden derivar en sobreconsumo energético o riesgo para la calidad del producto.

- Comparar rendimientos entre instalaciones, líneas o periodos de tiempo.

La combinación de tiempo real e histórico convierte los datos en una herramienta preventiva, no reactiva.

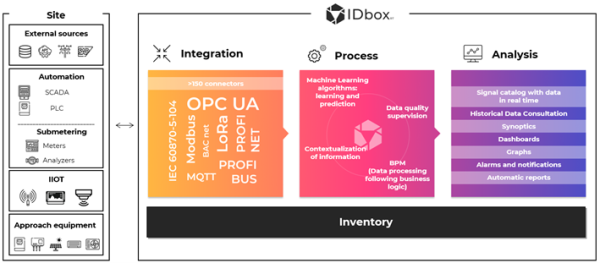

Uno de los principales diferenciales de IDboxRT es su capacidad para cruzar información técnica con datos de negocio, rompiendo los silos tradicionales entre departamentos. La plataforma actúa como un Data Hub operativo, integrando información procedente de múltiples fuentes.

En el ámbito de la conservación, esto permite relacionar, entre otros, datos de consumo energético y facturación eléctrica, información operativa de los sistemas de frío, datos del departamento de mantenimiento (por ejemplo disponibilidad de equipos humanos, herramientas, repuestos, incidencias y planes preventivos), o incluso información logística y de operación: cargas reales, horarios, rotación de producto, picos de demanda.

Este cruce de información permite entender no solo cuánto se consume, sino por qué se consume, y qué decisiones operativas influyen directamente en ese consumo.

Gracias a esta visión integrada, los responsables de operación pueden ajustar estrategias de mantenimiento preventivo basadas en el comportamiento real de los equipos, además de priorizar intervenciones en función del impacto energético y operativo.

Incluso, es posible optimizar la operación de las instalaciones de frío según la carga logística real o anticipar fallos antes de que generen paradas, rechazos o pérdidas de producto.

La eficiencia energética deja así de ser un objetivo aislado para convertirse en una consecuencia directa de una operación mejor planificada y coordinada.

Por esta razón, IDboxRT no solo aporta valor al área de energía o mantenimiento. Su impacto es transversal a toda la organización, beneficiando a áreas como (O&M), calidad y seguridad alimentaria, logística y planificación o Sostenibilidad y cumplimiento normativo. Todo ello además permitiendo a la dirección tener una visión clara y directa de qué está pasando y cómo se está abordando cada situación para minimizar costes.

Mediante herramientas avanzadas de monitorización, análisis, visualización, generación de alarmas, informes dinámicos y cuadros de mando personalizados, la plataforma permite a cada área explotar la información relevante para sus propios objetivos, siempre sobre una base de datos común y coherente.

Datos conectados para rendimientos óptimos

La capacidad de integrar, contextualizar y analizar información técnica y de negocio convierte a IDboxRT en una palanca clave para alcanzar rendimientos operativos óptimos en la industria alimentaria. En particular, en entornos de conservación y frío, donde pequeños desajustes pueden traducirse en grandes impactos energéticos y económicos.

La combinación de monitorización en tiempo real, análisis histórico y cruce de información energética, operativa, de mantenimiento y logística permite avanzar hacia un modelo de gestión más eficiente, sostenible y resiliente, alineado con los retos actuales y futuros del sector alimentario.

¿Está tu planta preparada para el siguiente nivel de eficiencia? No dejes que los desajustes operativos impacten en tu cuenta de resultados y ponte en contacto con nuestros expertos. Descubre cómo la Inteligencia Operacional puede transformar tus instalaciones de frío en un modelo de gestión resiliente y rentable.